La automatización de almacenes es una tendencia en constante crecimiento, impulsada por la necesidad de mejorar la eficiencia, reducir costos y aumentar la precisión en las operaciones logísticas. Implementar la automatización en un almacén puede parecer una tarea desafiante, pero con una planificación adecuada y un enfoque metódico, es posible lograr una transición exitosa.

Esta guía paso a paso te llevará a través de todo el proceso, desde la definición de objetivos hasta la capacitación del personal, asegurando que tu empresa esté bien equipada para aprovechar al máximo las tecnologías modernas.

Definición de los Objetivos de Automatización

La automatización de un almacén es un proceso estratégico que puede transformar radicalmente las operaciones logísticas de una empresa. Antes de comenzar con la implementación de tecnologías automatizadas, es fundamental definir claramente los objetivos que se desean alcanzar.

Esta etapa inicial es crucial, ya que orienta todo el proceso de automatización y garantiza que las inversiones realizadas generen un retorno significativo.

Identificación de Áreas Clave para la Automatización

El primer paso en la definición de los objetivos de automatización es identificar las áreas del almacén que más se beneficiarán de la automatización. Esto implica un análisis detallado de las operaciones actuales para determinar cuáles son las tareas más repetitivas, propensas a errores o que consumen una cantidad significativa de recursos.

Las áreas comunes que suelen ser automatizadas incluyen la recepción y almacenamiento de mercancías, el picking y el embalaje de pedidos, y la gestión del inventario. Al enfocarse en estas áreas, las empresas pueden priorizar los procesos que tendrán el mayor impacto en la eficiencia general.

Establecimiento de Metas Medibles

Una vez identificadas las áreas clave, es esencial establecer metas claras y medibles para la automatización. Estas metas deben estar alineadas con los objetivos estratégicos de la empresa y ser lo suficientemente específicas como para permitir un seguimiento y evaluación efectivos.

Por ejemplo, en lugar de simplemente buscar "mejorar la eficiencia," una meta más precisa podría ser "reducir el tiempo de picking en un 30% en los próximos seis meses" o "aumentar la precisión del inventario al 99% dentro del primer año de implementación." Definir metas concretas permite a la empresa medir el éxito de la automatización y hacer ajustes según sea necesario.

Evaluación del Retorno de Inversión (ROI)

La automatización de almacenes implica una inversión significativa en términos de tiempo, dinero y recursos. Por ello, es crucial realizar una evaluación del retorno de inversión (ROI) antes de iniciar el proceso. Esta evaluación ayuda a justificar la inversión, asegurando que los beneficios superen los costos a lo largo del tiempo.

El ROI no solo debe considerar los ahorros en costos laborales o el aumento de la productividad, sino también factores intangibles como la mejora en la satisfacción del cliente, la reducción de errores y la capacidad de escalar operaciones con mayor facilidad. Una evaluación exhaustiva del ROI proporciona una base sólida para tomar decisiones informadas sobre qué tecnologías implementar y en qué medida.

Alineación con la Estrategia Empresarial

Es fundamental que los objetivos de automatización estén alineados con la estrategia empresarial general. La automatización no debe ser vista como una solución aislada, sino como una parte integral del crecimiento y la competitividad a largo plazo de la empresa.

Esto significa que los objetivos de automatización deben apoyar otros objetivos estratégicos, como la expansión a nuevos mercados, la mejora del servicio al cliente, o la reducción de tiempos de ciclo. Al alinear la automatización con la estrategia empresarial, se asegura que todos los esfuerzos estén dirigidos hacia un mismo propósito, maximizando el impacto positivo en la organización.

Selección de Tecnologías Adecuadas

La selección de tecnologías adecuadas es una de las decisiones más críticas en el proceso de automatización de un almacén. Escoger la tecnología correcta no solo influye en la eficiencia operativa sino que también determina la escalabilidad y la adaptabilidad del sistema a futuro.

Para lograr una implementación exitosa, es esencial seguir un enfoque sistemático que considere las necesidades tecnológicas, compare las soluciones disponibles, y evalúe cómo estas tecnologías se integrarán con los sistemas existentes.

Evaluación de Necesidades Tecnológicas

Antes de tomar cualquier decisión sobre las tecnologías a implementar, es necesario realizar una evaluación exhaustiva de las necesidades tecnológicas del almacén.

Esto implica un análisis detallado de las operaciones actuales, los desafíos enfrentados, y las áreas donde la automatización puede aportar mayor valor. Algunas de las preguntas clave a considerar durante esta evaluación incluyen:

- ¿Qué procesos se beneficiarían más de la automatización?

- ¿Existen cuellos de botella que impiden un flujo eficiente de operaciones?

- ¿Qué nivel de precisión y velocidad es necesario para cumplir con los objetivos operativos?

- ¿Qué volumen de operaciones se espera manejar en el futuro?

Responder a estas preguntas ayuda a identificar las tecnologías específicas que mejor se adaptan a las necesidades del almacén, ya sea automatización de picking, sistemas de clasificación, robótica, o soluciones de almacenamiento automático.

Comparación de Soluciones Automatizadas Disponibles

Una vez identificadas las necesidades tecnológicas, el siguiente paso es comparar las soluciones automatizadas disponibles en el mercado. Hoy en día, existe una amplia gama de tecnologías que pueden ser implementadas en un almacén, desde sistemas de transporte automatizado (AGVs) hasta robots colaborativos (cobots) y plataformas avanzadas de software como el Sistema de Gestión de Almacenes (WMS) y el Sistema de Control de Almacenes (WCS).

Al comparar estas soluciones, es crucial considerar varios factores, incluyendo:

- Costo: Inversión inicial, costos operativos y mantenimiento.

- Escalabilidad: Capacidad para crecer y adaptarse a las necesidades futuras.

- Flexibilidad: Facilidad de adaptación a diferentes tipos de productos o configuraciones de almacén.

- Usabilidad: Nivel de complejidad en la operación y la capacitación del personal.

- Fiabilidad: Estabilidad y tiempo de inactividad de la tecnología.

Comparar estas características entre las distintas opciones tecnológicas permite a las empresas seleccionar la solución que mejor se ajuste a sus necesidades específicas y objetivos estratégicos.

Consideraciones de Integración con Sistemas Existentes

Uno de los desafíos más significativos en la implementación de nuevas tecnologías en un almacén es garantizar que estas se integren sin problemas con los sistemas existentes. La integración es crucial para evitar interrupciones en las operaciones y maximizar la eficiencia de la automatización. Hay varias consideraciones clave al evaluar la compatibilidad de las nuevas tecnologías con los sistemas actuales:

- Compatibilidad con el WMS/WCS: Es esencial que las nuevas tecnologías se integren perfectamente con el Sistema de Gestión de Almacenes (WMS) y el Sistema de Control de Almacenes (WCS) existentes, ya que estos sistemas gestionan y coordinan la mayoría de las operaciones del almacén.

- Interoperabilidad: La capacidad de diferentes sistemas para trabajar juntos sin conflictos es vital. Esto incluye la integración con sistemas ERP, software de gestión de inventario, y plataformas de comercio electrónico.

- Actualización y Migración de Datos: Asegurarse de que los datos existentes se puedan transferir sin problemas al nuevo sistema es crucial para mantener la continuidad de las operaciones.

- Capacitación y Adaptación del Personal: Evaluar cómo la nueva tecnología afectará al personal existente y planificar la capacitación necesaria para asegurar una transición suave.

Evaluar cuidadosamente estos aspectos de la integración garantiza que las nuevas tecnologías se adapten al entorno operativo del almacén sin causar problemas significativos y maximiza los beneficios de la automatización.

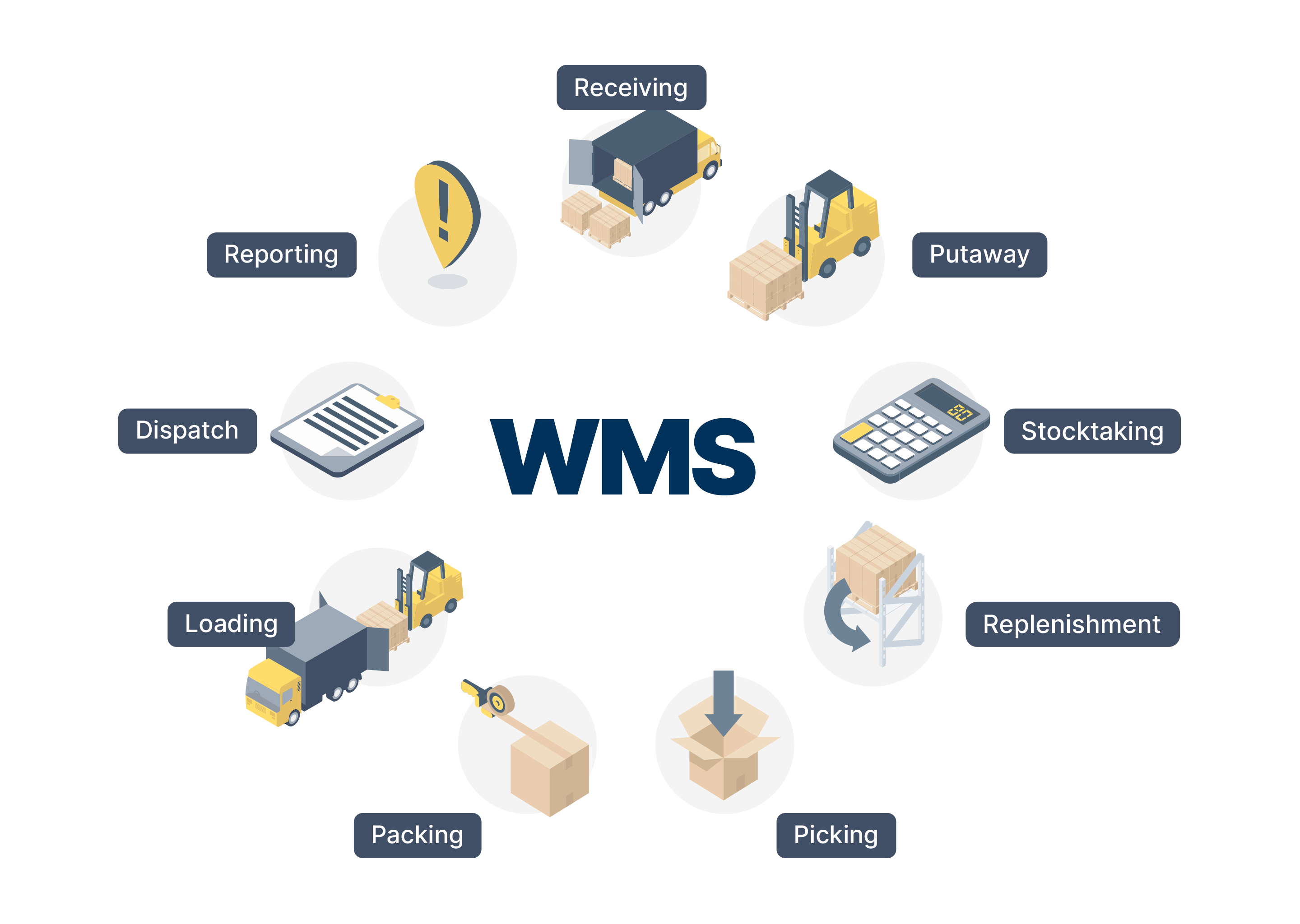

Implementación de Sistemas de Gestión (WMS)

La implementación de un Sistema de Gestión de Almacenes (WMS, por sus siglas en inglés) es uno de los pilares fundamentales en el proceso de automatización de un almacén.

Un WMS actúa como el cerebro de las operaciones, coordinando, supervisando y optimizando cada aspecto de la gestión del almacén. Desde la recepción de productos hasta el envío final, un WMS eficaz garantiza que todas las actividades se realicen de manera eficiente, precisa y con el menor margen de error posible.

Importancia de un WMS en la Automatización

El WMS es esencial en la automatización de almacenes porque proporciona la estructura y la organización necesarias para gestionar grandes volúmenes de datos y coordinar múltiples operaciones de manera simultánea. Un WMS bien implementado permite a las empresas:

- Optimizar el uso del espacio: El WMS ayuda a maximizar la capacidad de almacenamiento mediante la asignación eficiente de espacios y la gestión de ubicaciones de productos.

- Mejorar la precisión de inventario: Con un WMS, las empresas pueden reducir errores humanos y garantizar que el inventario esté siempre actualizado y correctamente contabilizado.

- Acelerar las operaciones: El WMS automatiza tareas repetitivas como el picking, packing y el seguimiento de pedidos, lo que reduce el tiempo de procesamiento y mejora la eficiencia operativa.

- Facilitar la toma de decisiones: Al proporcionar datos en tiempo real y análisis detallados, el WMS permite a los gerentes tomar decisiones informadas que pueden mejorar la productividad y reducir costos.

Selección e Integración del WMS Adecuado

Seleccionar el WMS adecuado es crucial para el éxito de la automatización. La elección debe basarse en varios factores, entre ellos:

- Escalabilidad: El WMS debe poder crecer con la empresa. Es fundamental elegir una solución que pueda manejar un aumento en el volumen de operaciones y la expansión del almacén sin perder eficiencia.

- Compatibilidad: El WMS seleccionado debe integrarse perfectamente con los sistemas de control de almacenes (WCS), sistemas ERP, y otras tecnologías ya existentes en la empresa. Una integración fluida asegura que toda la operación del almacén esté alineada y trabajando en conjunto.

- Personalización: Un WMS flexible que permita configuraciones personalizadas es ideal para adaptarse a las necesidades específicas de la empresa. Las opciones de personalización incluyen la configuración de flujos de trabajo, la adaptación a diferentes tipos de productos y la integración de módulos adicionales según sea necesario.

- Facilidad de uso: La interfaz del WMS debe ser intuitiva y fácil de usar para garantizar que el personal pueda operarlo sin problemas. Un sistema complejo puede llevar a errores y frustraciones, lo que afectaría negativamente la eficiencia.

Configuración Inicial y Personalización del WMS

La configuración inicial del WMS es un proceso crítico que sienta las bases para su uso eficaz en la gestión diaria del almacén. Este proceso incluye:

- Definición de parámetros clave: Es esencial configurar el WMS con parámetros específicos como reglas de almacenamiento, prioridades de picking, y rutas de transporte dentro del almacén. Estos parámetros determinan cómo se gestionarán los productos y pedidos en el sistema.

- Integración con otros sistemas: Durante la configuración inicial, es necesario asegurarse de que el WMS esté completamente integrado con otros sistemas de la empresa, como el ERP y el WCS. Esta integración debe ser probada para garantizar que la transferencia de datos entre sistemas sea fluida y sin errores.

- Personalización de flujos de trabajo: Cada almacén tiene sus particularidades, por lo que es importante personalizar el WMS para que refleje los flujos de trabajo específicos de la operación. Esto puede incluir la creación de rutas de picking optimizadas, la configuración de procesos de recepción y envío, y la adaptación de la gestión de inventarios.

- Capacitación del personal: Una vez que el WMS está configurado, es fundamental que el personal esté completamente capacitado para utilizar el sistema. La formación debe centrarse en cómo realizar las tareas diarias a través del WMS, cómo solucionar problemas comunes, y cómo aprovechar al máximo las funcionalidades del sistema.

Implementación de Equipos Automatizados

La implementación de equipos automatizados es uno de los pasos más transformadores en la automatización de un almacén. Estos equipos, como los Vehículos Guiados Automáticamente (AGVs), robots y transportadores, permiten un manejo de materiales más rápido, preciso y eficiente, reduciendo la necesidad de intervención humana en tareas repetitivas y optimizando el flujo de trabajo dentro del almacén. A continuación, se detallan los aspectos clave en la implementación de estos equipos automatizados.

Tipos de Equipos Automatizados

Existen varios tipos de equipos automatizados que pueden ser implementados en un almacén, cada uno diseñado para cumplir con funciones específicas:

Vehículos Guiados Automáticamente (AGVs): Los AGVs son vehículos autónomos que se utilizan para transportar materiales dentro del almacén. Se desplazan siguiendo rutas predefinidas y son ideales para tareas repetitivas, como el transporte de productos entre diferentes áreas del almacén.

- Robots de Almacenamiento y Recuperación (AS/RS): Estos robots automatizados se utilizan para almacenar y recuperar productos en sistemas de almacenamiento vertical o en grandes estanterías. Son especialmente útiles en almacenes con alta densidad de almacenamiento, donde el acceso manual sería difícil o ineficiente.

Transportadores: Los transportadores automatizados son sistemas que mueven productos a lo largo de una ruta fija, conectando diferentes áreas del almacén, como la zona de recepción, las áreas de picking y el área de envío. Los transportadores pueden ser de cinta, rodillos o cadenas, y son esenciales para manejar grandes volúmenes de productos de manera rápida y eficiente.

Robots Colaborativos (Cobots): Estos robots están diseñados para trabajar junto con los empleados humanos. Los cobots pueden realizar tareas como picking, empaquetado y etiquetado, aligerando la carga de trabajo de los operarios y aumentando la precisión de las tareas.

Sistemas de Clasificación Automática: Estos sistemas se utilizan para clasificar productos de manera automática, dirigiéndolos hacia las áreas correspondientes del almacén o hacia las líneas de envío correctas. Son especialmente útiles en almacenes que manejan un gran volumen de diferentes tipos de productos.

Criterios para la Selección de Equipos

La selección de los equipos automatizados adecuados es un paso crítico que debe alinearse con las necesidades y objetivos específicos del almacén. Algunos de los criterios clave a considerar incluyen:

Volumen de Operaciones: Es fundamental elegir equipos que puedan manejar el volumen de operaciones del almacén. Por ejemplo, si el almacén gestiona un gran número de productos diariamente, se necesitarán sistemas de transporte y clasificación robustos que puedan soportar la carga de trabajo.

Espacio Disponible: El tamaño y la configuración del almacén influyen directamente en la selección de los equipos. Algunos sistemas automatizados, como los transportadores y los robots de almacenamiento, requieren un diseño de almacén específico y suficiente espacio para operar de manera eficiente.

Flexibilidad y Escalabilidad: A medida que el negocio crece, es posible que se necesite ampliar o ajustar el sistema automatizado. Por ello, es recomendable optar por equipos que sean flexibles y escalables, permitiendo agregar nuevas funciones o ampliar la capacidad sin necesidad de una reconstrucción total.

Integración con Sistemas Existentes: Los equipos automatizados deben integrarse perfectamente con el Sistema de Gestión de Almacenes (WMS) y otros sistemas de control. Una integración adecuada asegura que los datos fluyan sin problemas entre los sistemas, permitiendo un control y seguimiento precisos de todas las operaciones.

Costos de Mantenimiento y Operación: Además del costo inicial de adquisición, es importante considerar los costos de mantenimiento y operación a largo plazo. Algunos equipos pueden requerir mantenimiento regular o repuestos costosos, lo que debe tenerse en cuenta al calcular el retorno de inversión.

Planificación de la Instalación y Puesta en Marcha

La instalación y puesta en marcha de equipos automatizados requiere una planificación meticulosa para garantizar que la transición se realice sin contratiempos. Este proceso incluye varias etapas clave:

Diseño del Layout del Almacén: Antes de la instalación, es necesario rediseñar el layout del almacén para acomodar los nuevos equipos. Esto puede implicar la reconfiguración de las estanterías, la modificación de las rutas de transporte y la adaptación de las áreas de trabajo para facilitar el flujo de materiales.

Coordinación con Proveedores y Técnicos: La instalación de equipos automatizados generalmente requiere la colaboración estrecha con proveedores y técnicos especializados. Es esencial coordinarse con ellos para asegurar que los equipos se instalen correctamente y funcionen como se espera desde el primer día.

Pruebas y Ajustes Iniciales: Una vez instalados, los equipos deben ser sometidos a pruebas rigurosas para verificar su funcionamiento. Durante esta fase, es común realizar ajustes para optimizar el rendimiento y asegurar que los equipos cumplan con los requisitos operativos del almacén.

Capacitación del Personal: El personal debe recibir capacitación específica sobre cómo interactuar con los equipos automatizados, incluyendo el manejo de interfaces, la resolución de problemas comunes y los procedimientos de seguridad. La capacitación es crucial para minimizar errores y asegurar una operación fluida.

Monitoreo y Optimización Continua: Después de la puesta en marcha, es importante monitorear el rendimiento de los equipos automatizados y realizar ajustes continuos para optimizar su funcionamiento. Esto puede incluir actualizaciones de software, ajustes en la configuración y la implementación de nuevas tecnologías a medida que estén disponibles.

Monitoreo y Optimización Continua

Una vez que un almacén automatizado está en funcionamiento, es esencial llevar a cabo un monitoreo y optimización continuos para mantener y mejorar el rendimiento. Este proceso implica establecer indicadores clave de rendimiento (KPIs), realizar auditorías periódicas y adaptarse a innovaciones tecnológicas. A continuación, se exploran estos aspectos en detalle:

Establecimiento de KPIs y Métricas de Rendimiento

Para garantizar que el sistema automatizado funcione de manera eficiente, es fundamental establecer KPIs (indicadores clave de rendimiento) y métricas que permitan evaluar el éxito y detectar áreas de mejora. Los KPIs típicos en la automatización de almacenes incluyen:

1. Tiempo de Ciclo de Pedido: Mide el tiempo total desde que se recibe un pedido hasta que se envía. Este KPI ayuda a evaluar la eficiencia del proceso de picking y embalaje.

2. Precisión del Inventario: Evalúa la exactitud de los niveles de inventario gestionados por el sistema automatizado. Una alta precisión indica un buen manejo de inventario y una baja tasa de errores.

3. Tasa de Errores en el Picking: Mide la frecuencia de errores en la selección de productos. Un bajo porcentaje indica una alta precisión en el picking automatizado.

4. Utilización del Espacio de Almacenamiento: Analiza la eficiencia en el uso del espacio dentro del almacén. Un buen sistema automatizado debería maximizar el uso del espacio disponible.

5. Tiempo de Inactividad del Equipo: Registra el tiempo durante el cual los equipos automatizados están fuera de servicio. Minimizar este tiempo es crucial para mantener la productividad.

6. Costo Operativo por Pedido: Calcula el costo asociado con el manejo y envío de cada pedido. Esta métrica ayuda a identificar áreas para reducir costos y mejorar la eficiencia.

Realización de Auditorías y Ajustes Periódicos

Para asegurar que el sistema siga operando a su nivel óptimo, se deben realizar auditorías y ajustes periódicos. Este proceso incluye:

Auditorías de Desempeño: Evaluar el rendimiento del sistema automatizado en intervalos regulares para identificar posibles problemas o ineficiencias. Las auditorías deben incluir la revisión de KPIs y la comparación con los objetivos establecidos.

Revisión de Procesos y Procedimientos: Analizar los procesos operativos para asegurarse de que se mantengan actualizados y sean eficientes. Esto puede implicar la revisión de flujos de trabajo, protocolos de operación y la integración de nuevos procedimientos.

Mantenimiento Preventivo y Correctivo: Implementar un programa de mantenimiento regular para los equipos automatizados para prevenir fallas y minimizar el tiempo de inactividad. Esto incluye la inspección de componentes, la lubricación y la actualización de software.

Actualización de Software y Hardware: Revisar y actualizar el software del Sistema de Gestión de Almacenes (WMS) y otros sistemas relacionados para incorporar mejoras y nuevas funcionalidades. Además, considerar la actualización de hardware cuando sea necesario para mantenerse al día con los avances tecnológicos.

Innovaciones Futuras y Adaptabilidad Tecnológica

El campo de la automatización de almacenes está en constante evolución, y las empresas deben estar preparadas para adaptarse a las innovaciones tecnológicas emergentes. Aquí se consideran algunos aspectos clave:

Tendencias en Automatización: Estar al tanto de las últimas tendencias, como el uso de inteligencia artificial (IA), el aprendizaje automático y la robótica avanzada, puede ofrecer nuevas oportunidades para mejorar la eficiencia y reducir costos.

Flexibilidad y Escalabilidad: Diseñar sistemas automatizados con la capacidad de adaptarse a cambios en la demanda y en los procesos operativos. Esto puede incluir la integración de soluciones modulares y escalables que permitan una rápida adaptación a nuevas necesidades.

Adopción de Nuevas Tecnologías: Evaluar y adoptar nuevas tecnologías que puedan mejorar la precisión, velocidad y costo-efectividad del almacén automatizado. Esto puede incluir tecnologías emergentes como la realidad aumentada (AR) para el picking o nuevos métodos de almacenamiento.

Retroalimentación Continua: Mantener un ciclo de retroalimentación continua con el personal y los clientes para identificar áreas de mejora y oportunidades para innovar. Esta retroalimentación es crucial para ajustar y optimizar el sistema en función de las necesidades cambiantes.